Avant de commencer avec les principes fondamentaux du Lean, vous devez savoir que la méthodologie Lean vise à continuellement améliorer les méthodes de travail, les objectifs et les individus.

Plutôt que d’essayer d’avoir un contrôle total sur les méthodes de travail et de se focaliser dessus, le Lean management favorise la responsabilité et le leadership partagés.

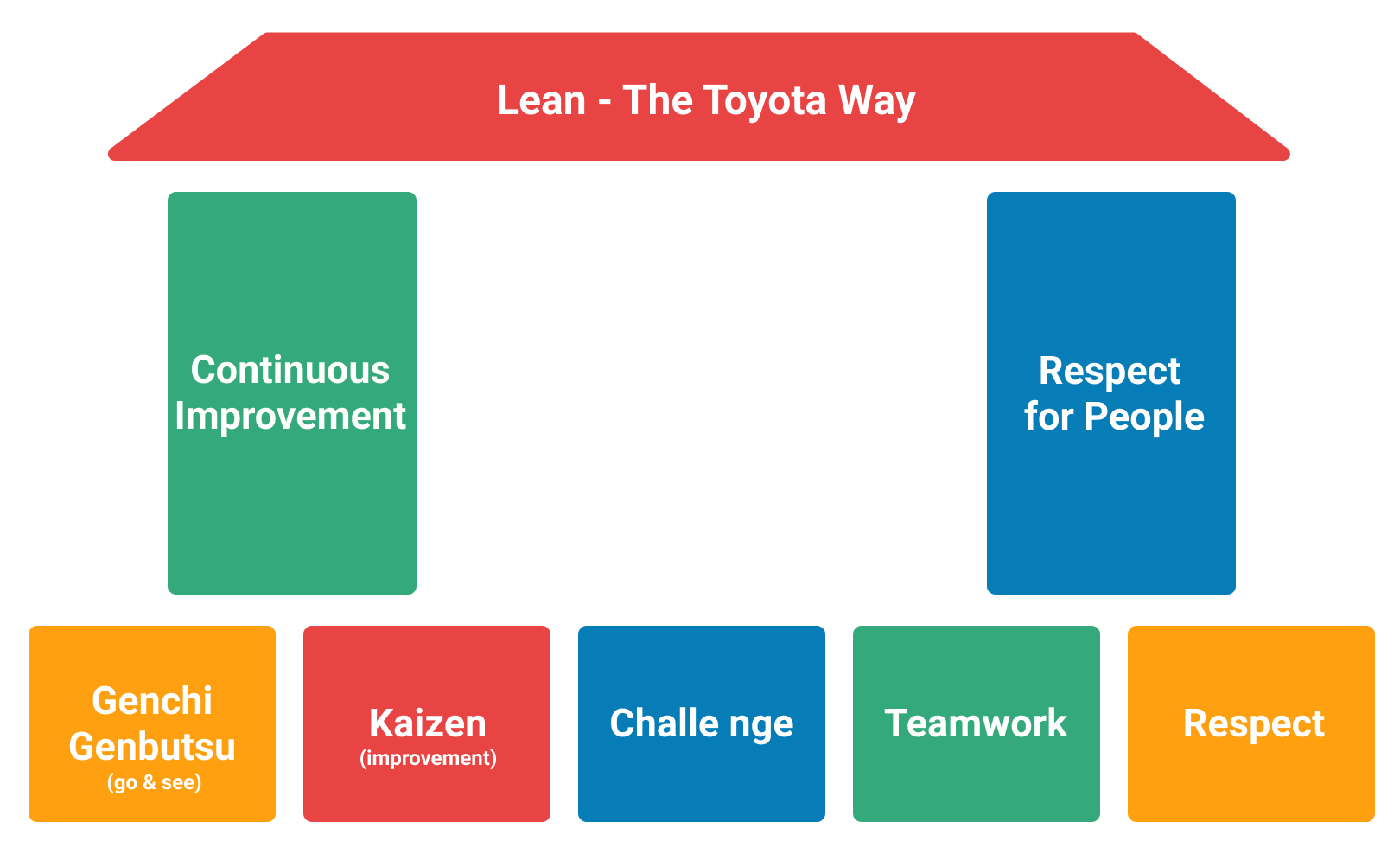

C’est pourquoi les deux principaux piliers de la méthodologie Lean sont :

- Le respect des individus

- L'amélioration continue

Après tout, une bonne idée ou initiative peut naître à n’importe quel niveau de la hiérarchie et le Lean fait confiance aux individus qui font le travail pour savoir comment il devrait être fait.

Actuellement, le Lean management est un concept qui est largement adopté dans divers secteurs. Il découle en réalité du système de production Toyota, développé il y a environ 70 ans.

La Naissance du Lean

Dans les années 40, quand Toyota a posé les bases du Lean manufacturing, l’objectif était de minimiser les processus qui n’ajoutaient pas de valeur au produit final.

Ce faisant, l’entreprise a réussi à améliorer sensiblement la productivité, l’efficacité, la durée du cycle et l’optimisation des coûts.

Grâce à son impact notable, le Lean thinking s’est étendu à de nombreux secteurs et a évolué vers les 5 principes fondamentaux du Lean management décrits par le Lean Management Institute.

Effectivement, le terme « Lean » a été utilisé pour la première fois par John Krafcik (le PDG actuel du projet de voiture sans conducteur de Google, Waymo) en 1988, dans son article intitulé « Triumph of the Lean Production System ».

Le Lean Software Developpement

En 2003, Mary et Tom Poppendieck ont publié leur livre, « Lean software development: an Agile Toolkit ». L’ouvrage décrit comment vous pouvez appliquer les principes initiaux du Lean au développement de logiciel.

En fin de compte, le Lean software development repose sur 7 principes. Bien qu’au début, il n’ait pas rencontré une grande popularité, quelques années plus tard c’est devenu l’une des méthodes de développement de logiciel les plus utilisées.

Le Lean Startup (qu’est-ce que le Lean en entreprise ?)

Eric Ries, un ingénieur et entrepreneur en série, a développé une méthodologie basée sur les principes du Lean pour aider les start-ups à réussir. En 2011, il a rassemblé ses idées dans livre intitulé « The Lean Startup ». Il s’agit de 5 principes fondamentaux qui visent à permettre aux start-ups d’être plus souples et plus adaptables face aux changements.

Du point de vue entrepreneurial, le but est de réduire les cycles de développement de produit et de rapidement découvrir si un concept commercial est viable. Cette méthodologie est également utilisée par des structures gouvernementales, des professionnels du marketing et d’autres acteurs.

Comme vous pouvez le constater, le Lean management n’est pas une création spontanée. Il s’agit plutôt d’un concept qui évolue progressivement, grâce à de nombreux observations et au désir des individus de s’améliorer en permanence.

Il est maintenant temps de nous pencher sur les principes fondamentaux du Lean management.

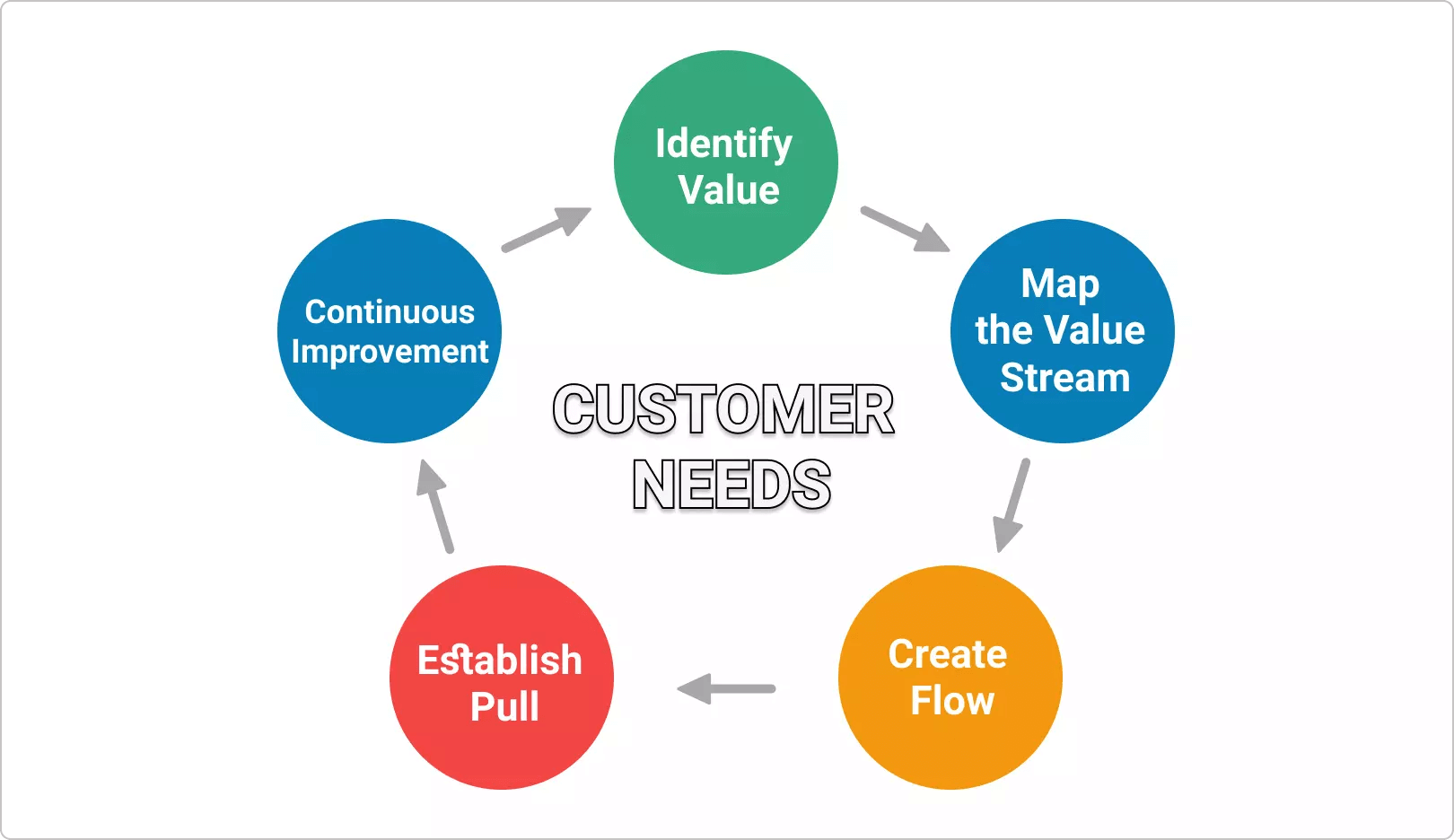

Les 5 principes fondamentaux du Lean

1. Identification de la valeur

1. Identification de la valeur

Qu’est-ce que toutes les sociétés s’efforcent de faire ? Offrir un produit/service pour lequel un client est prêt à payer. Pour ce faire, une société doit ajouter une valeur définie par les besoins de sa clientèle.

La valeur réside dans le problème que vous tentez de résoudre pour la clientèle. Plus particulièrement, dans la solution pour laquelle votre clientèle est disposée à payer. Toute activité ou tout processus qui n’ajoute aucune valeur au produit final est considéré comme un gaspillage.

Vous devez donc commencer par identifier la valeur que vous souhaitez fournir avant de passer à l’étape suivante.

2. Cartographie de la chaîne de valeur

C’est l’étape à laquelle vous devez cartographier le flux de travail de votre entreprise. Cela doit inclure toutes les actions et tous les individus impliqués dans le processus mis en œuvre pour fournir le produit final au client. Vous serez ainsi capable d’identifier les parties du processus qui n’ajoutent aucune valeur.

Appliquer le principe du Lean à la cartographie de la chaîne de valeur vous permettra de voir où une valeur est générée et dans quelles proportions les différentes parties du processus produisent ou non de la valeur.

Une fois votre chaîne de valeur cartographiée, il vous sera bien plus facile de voir les processus qui appartiennent aux différentes équipes, et qui est responsable de les mesurer, les évaluer et les améliorer. Cette vue d’ensemble vous permettra de détecter et éliminer les étapes qui n’ajoutent aucune valeur.

3. Création d’un flux de travail continu

Disposer d’un flux de travail stable vous garantit que vos équipes peuvent remplir les tâches assignées bien plus rapidement avec moins d’efforts. Toutefois, afin de garantir la stabilité du flux de travail, veillez à mettre au point une méthode de régulation du flux.

Avec une telle méthode, le travail n’est effectué que s’il y a une demande pour celui-ci. Cela vous permet d’optimiser les ressources et de ne fournir un produit/service que si un véritable besoin existe.

Prenons, par exemple, le cas d’un restaurant. Vous rentrez et commandez une pizza. Le chef reçoit votre commande et commence à préparer votre pizza. Il ne prépare des tonnes de plats en avance, car il n’y a pas de demande effective pour ceux-ci et qu’ils peuvent se transformer en gaspillage de ressources.

4. Conception d’une méthode de régulation du flux

Une fois votre chaîne de valeur maîtrisée, vous avez besoin de veiller à ce que le flux de travail de chaque équipe reste fluide. Gardez à l’esprit que cela peut prendre du temps.

Développer un produit/service impliquera souvent un travail d’équipe interfonctionnel. Des goulots d’étranglement et des interruptions peuvent apparaître à tout moment. Toutefois, en morcelant le travail en plus petites portions et en visualisant le flux de travail, vous pourrez facilement détecter et supprimer les obstacles.

5. Amélioration continue

Après toutes les étapes précédentes, vous avez déjà bâti votre système de Lean management. N’oubliez cependant pas de prêter attention à cette dernière phase, probablement la plus importante.

Souvenez-vous que votre système n’est ni isolé ni statique. Des problèmes peuvent survenir à toutes les étapes précédentes. C’est pourquoi vous devez veiller à l’implication de tous vos employés, à tous les niveaux hiérarchiques, dans l’amélioration continue du processus.

Il existe différentes techniques pour promouvoir l’amélioration continue. Par exemple, chaque équipe peut tenir une réunion quotidienne pour évoquer ce qui a été fait, ce qui reste à faire et les obstacles potentiels. C’est un moyen simple d’améliorer le processus sur une base quotidienne.

Les avantages du Lean Management

La popularité croissante des principes du Lean vient du fait qu’ils se concentrent sur l’amélioration de chaque aspect d’un processus de travail et qu’ils impliquent tous les niveaux hiérarchiques d’une société.

Les responsables peuvent tirer profit de quelques avantages majeurs.

-

Concentration. En appliquant les principes du Lean, vous pourrez réduire les gaspillages dans vos activités. Par conséquent, votre force de travail se concentrera sur celles qui ajoutent de la valeur.

-

Amélioration de la productivité et de l’efficacité. Lorsque des employés sont concentrés sur le fait d’offrir de la valeur, ils sont plus productifs et efficaces, car ils ne sont pas distraits par des tâches floues.

-

Processus plus intelligent (méthode de régulation du flux). En mettant en place une méthode de régulation du flux, vous pourrez fournir un travail que lorsqu’il y a une véritable demande. Cela débouche sur l’avantage suivant.

-

Meilleure utilisation des ressources.Lorsque votre production est basée sur une demande effective, vous pourrez n’utiliser que les ressources nécessaires.

Ainsi, votre société (équipe) sera bien plus souple et capable de répondre bien plus rapidement aux exigences des clients. Finalement, les principes du Lean management vous permettront de créer un système de production stable avec une plus grande chance d’améliorer les performances globales.

Businessmap est le logiciel le plus flexible

pour aligner le travail sur les objectifs de l'entreprise.

1. Identification de la valeur

1. Identification de la valeur