Le modèle d’amélioration continue

Le terme d’amélioration continue peut être très abstrait s’il n’est pas replacé dans un contexte spécifique. Expliqué succinctement, il s’agit d’un cycle sans fin pour atteindre la perfection dans tout ce que vous faites. Dans le Lean management, l’amélioration continue est aussi appelée le Kaizen.

Le Kaizen est né au Japon, peu après la fin de la Seconde Guerre mondiale. Il a gagné en popularité dans l’industrie et est devenu l’un des fondements de l’essor de Toyota, du petit fabricant automobile à l’un des plus grands constructeurs automobiles de la planète.

Dans le contexte de la méthode Lean, l’amélioration continue vise à améliorer chaque processus de votre société en se concentrant sur le renforcement des activités qui génèrent le plus de valeur pour votre clientèle, tout en éliminant autant de gaspillages que possible.

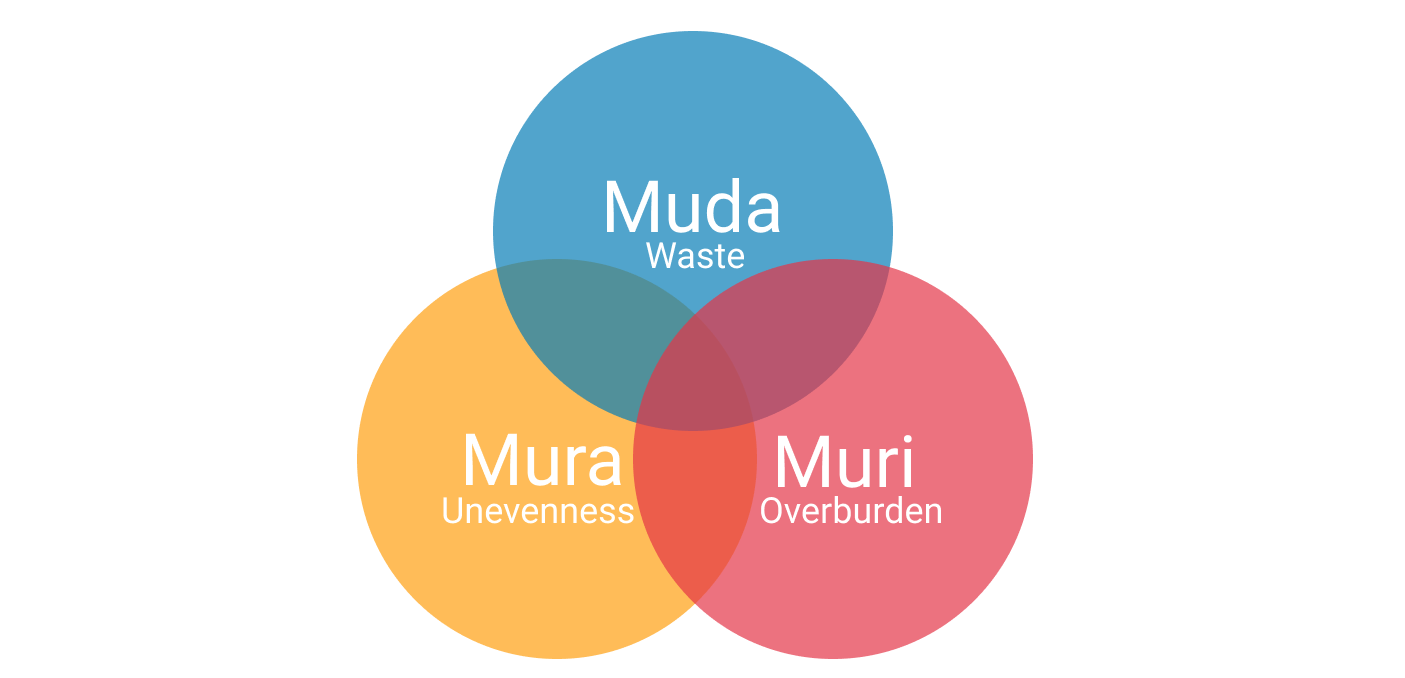

Il existe trois formes de gaspillages dans le Lean :

- Muda : les sept gaspillages

- Mura : les irrégularités

- Muri : la sursollicitation

Le muda comprend 7 principaux gaspillages : les transports, les stocks, les déplacements, les temps d’attente, la surproduction, le surtraitement, les défauts.

Les éliminer tous est presque une tâche impossible, mais se concentrer sur la minimisation de leurs effets négatifs sur votre travail est essentiel pour la bonne mise en œuvre de l’amélioration continue.

Le mura est causé par les irrégularités ou les manques d’uniformité au sein de votre processus. Il est responsable de plusieurs des 7 gaspillages du muda. À cause du mura, vos tâches ne circulent pas de manière fluide dans votre processus de travail, il vous empêche donc d’atteindre un flux continu.

Le muri est un problème majeur pour les sociétés qui mettent en place des systèmes à flux poussé. Lorsque vous assignez trop de travail à votre équipe, vous faites reposer un stress inutile sur votre équipe et votre processus.

Le muri est généralement le résultat du mura et si vous souhaitez que l’amélioration continue devienne une partie de votre culture, vous devez vous concentrer sur l’élimination de ces gaspillages.

Adopter l’amélioration continue : outils et techniques

Comprendre la théorie sous-jacente est la première étape dans l’intégration de l’amélioration continue dans votre culture de gestion. Afin de vous organiser pour l’amélioration continue, vous devez créer un environnement favorable au sein de votre société.

Dans le Lean management, il y a trois approches principales afin d’atteindre l’amélioration continue :

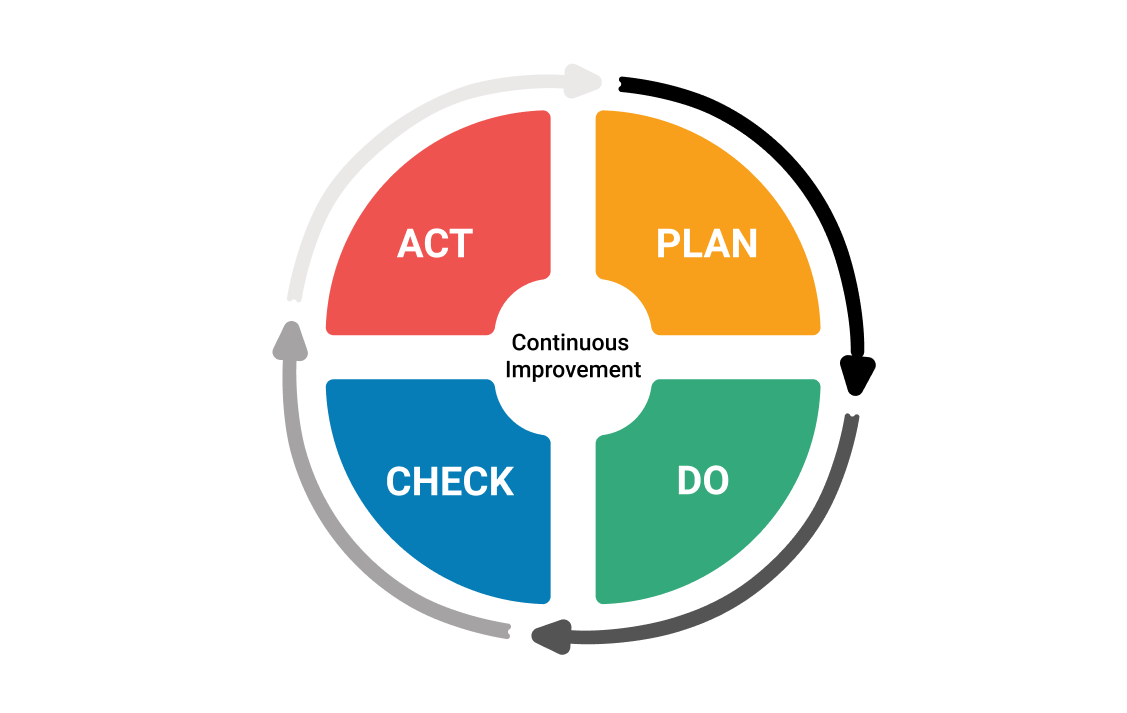

Planifier – Faire – Vérifier – Agir (ou PDCA : « Plan, Do, Check, Act »)

Le modèle PDCA (« Planifier – Faire – Vérifier – Agir ») est l’approche la plus populaire pour atteindre l’amélioration continue.

Aussi appelé roue de Deming (d’après le nom de son créateur, l’ingénieur américain William Edwards Deming), il s’agit d’un cycle sans fin dont le but est de vous permettre d’améliorer toujours plus sur la base des résultats obtenus.

Il a d’abord été développé pour le contrôle de qualité, mais est devenu avec le temps un outil pour atteindre l’amélioration continue.

Dans la phase de planification, vous devez établir des objectifs et des processus nécessaires pour produire des résultats conformes aux attentes (les buts ou cibles).

Établir des attentes est essentiel pour atteindre l’amélioration continue, car la précision des objectifs et leur exhaustivité est une partie fondamentale du processus d’amélioration.

Il est recommandé de commencer sur une petite échelle, afin de tester les effets de l’approche.

La seconde phase est « Faire ». Il va de soi que vous devez mettre en œuvre ce que vous avez établi pendant la phase de planification du processus.

Une fois que vous avez rempli vos objectifs, vous devez vérifier les résultats et les comparer avec ce que vous attendiez. Recueillez autant de données que possible et examinez ce que vous pouvez améliorer dans votre processus, afin d’atteindre de meilleurs résultats la prochaine fois.

Si l’analyse montre qu’il y a des améliorations par rapport à votre projet précédent, la norme de référence est mise à jour et vous devez chercher à faire encore mieux par la suite.

Si vous ne notez pas d’améliorations ou que vos résultats sont pires que les précédents, la norme de référence reste identique à ce qu’elle était lorsque vous avez lancé votre dernier projet.

Analyse des causes profondes

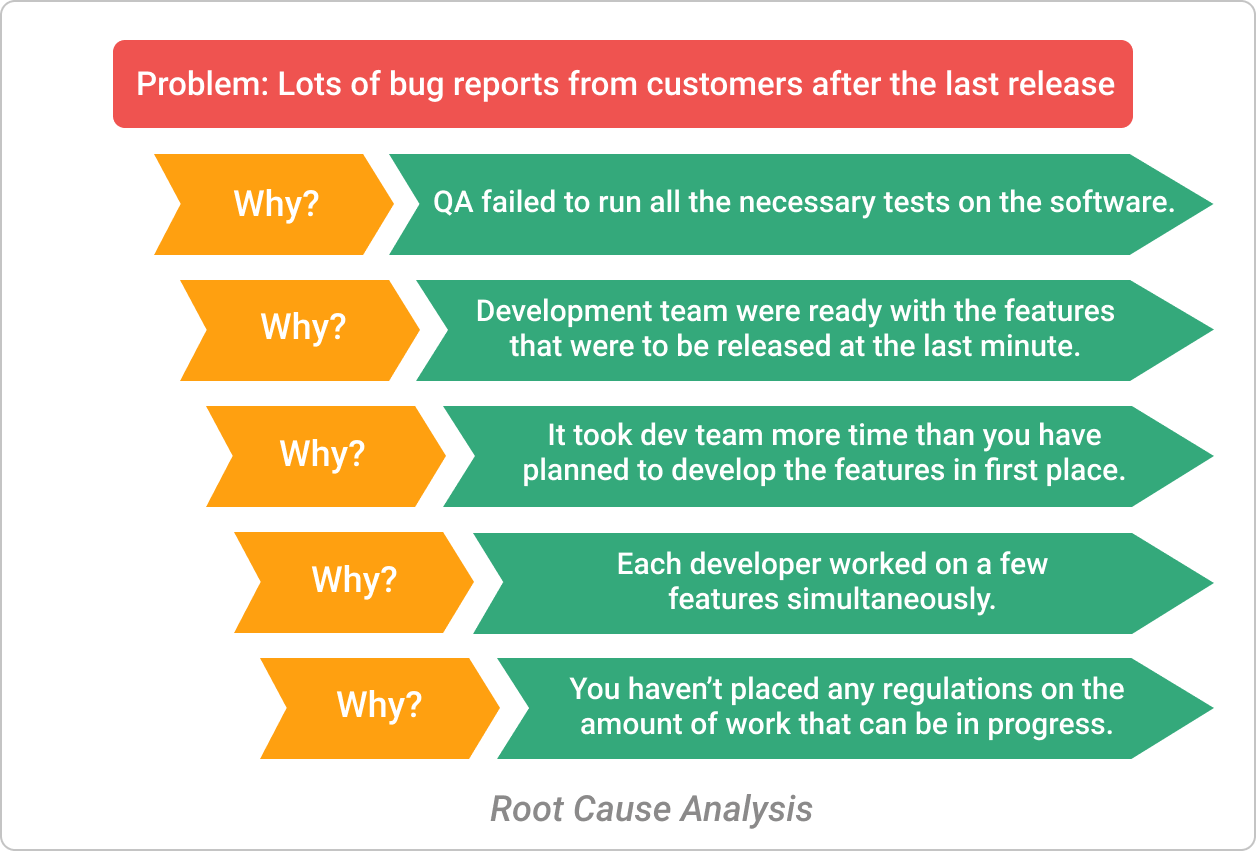

L’analyse des causes profondes est une technique utilisée dans le Lean management qui vous permet d’atteindre le Kaizen en vous indiquant les causes profondes des problèmes touchant votre processus.

Il s’agit d’une démarche itérative qui analyse en profondeur la cause d’un problème jusqu’à trouver la racine de ce qui provoque l’effet négatif. Une cause ne peut être considérée comme la racine seulement si l’effet négatif final est éliminé pour de bon une fois la cause traitée.

Afin d’appliquer l’analyse des causes profondes à l’amélioration continue, vous devez une analyse approfondie du problème.

Par exemple, si vous menez une équipe de développement logiciel. Lors de la publication de la dernière mise à jour de votre produit, votre équipe a été submergée de rapports de bug provenant de vos clients.

Vous commencez à chercher la cause profonde depuis le sommet du problème.

Vous examinez la façon dont votre équipe d’assurance qualité a laissé cela se produire et vous découvrez qu’elle n’a pas réussi à effectuer tous les tests nécessaires sur le logiciel.

Vous cherchez ensuite ce qui a provoqué cette situation et apprenez que l’équipe de développement lui a fourni les fonctionnalités à publier au tout dernier moment.

En vous penchant sur la cause de cela, vous trouvez que les développeurs ont finalisé la majorité des fonctionnalités juste avant de les soumettre à l’assurance qualité.

En fouillant encore davantage, vous découvrez que votre équipe de développement a pris plus de temps que vous aviez prévu pour développer les fonctionnalités.

En cherchant la raison sous-jacente, vous réalisez que votre équipe n’était pas efficace, car chaque développeur travaillait simultanément sur plusieurs fonctionnalités et, plutôt que d’envoyer les fonctionnalités une par une à l’assistance qualité, celles-ci ont été transmises sous la forme d’un lot bien trop important pour être traité dans un bref délai.

En analysant les raisons de cette situation, vous réalisez que vous n’avez fixé aucune limite concernant la quantité de travail pouvant être en cours de manière simultanée et n’avez pas assuré la régularité de votre processus.

À ce stade, vous parvenez à la conclusion que la cause profonde du problème de bug est le mura (les irrégularités)

Pour atteindre l’amélioration continue, nous vous suggérons d’analyser la cause profonde de chaque problème et d’expérimenter des solutions.

Souvent, des problèmes peuvent s’avérer bien plus complexes que vous ne le pensez et l’analyse des causes profondes peut nécessiter quelques itérations afin d’éliminer l’effet négatif de manière définitive.

Si vous n’êtes pas sûr de la façon d’effectuer une analyse des causes profondes, nous vous recommandons de vous pencher sur les 5 pourquoi pour déterminer les causes profondes.

L’application du Lean Kanban

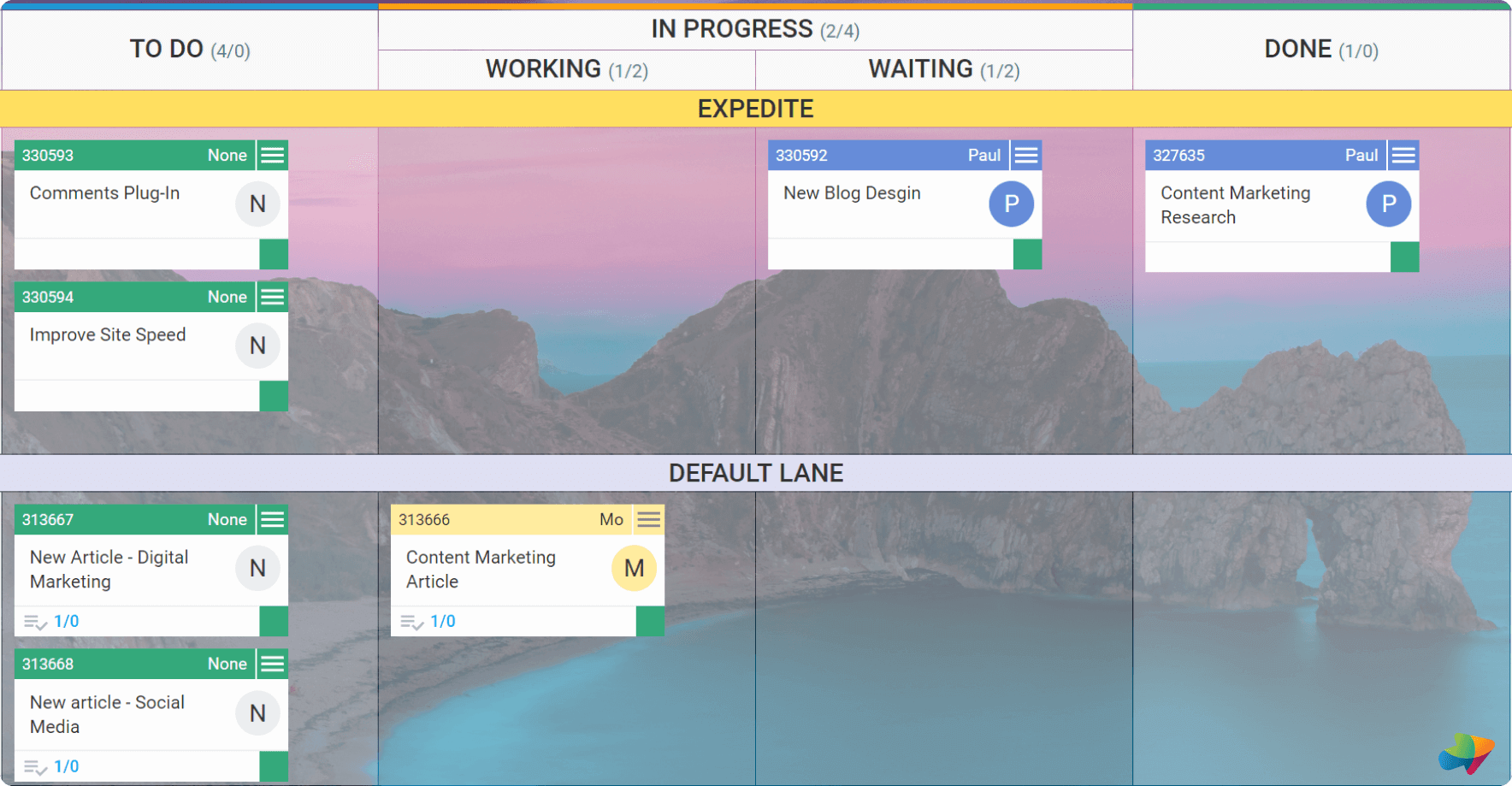

Afin d’améliorer votre processus de manière continue, vous devez disposer d’une visualisation claire de ce qui doit être amélioré.

Dans le cas contraire, vous pourrez l’améliorer de temps à autre, mais vous ne pourrez pas identifier les symptômes d’un problème avant qu'il ne soit trop tard.

C’est en cherchant un moyen d'y parvenir que Toyota a développé un système pour améliorer l’efficacité du flux de travail du processus de production, le Kanban.

Finalement, le Kanban a été adapté au travail intellectuel et a aidé des milliers d’équipes à atteindre l’amélioration continue. La méthode repose sur six pratiques fondamentales afin de minimiser les gaspillages dans votre processus :

- Visualiser votre flux de travail

- Éliminer les interruptions

- Gérer le flux

- Rendre explicite les politiques du processus

- Créer des boucles de rétroaction

- Améliorer de manière collaborative

Pour visualiser votre flux de travail, cette méthode s’appuie sur des tableaux blancs pour cartographier chaque étape de votre processus. Le tableau est divisé par des lignes verticales formant des colonnes pour différentes phases.

Un tableau Kanban classique compte trois colonnes : Requis, En cours, Effectué.

Chaque tâche traitée par votre équipe est reportée sur une carte Kanban (à l’origine sous la forme d’un post-it) et doit passée par toutes les étapes de votre flux de travail afin d’être considérée comme terminée.

Les tableaux Kanban vous permettent de surveiller la régularité de votre processus et peut être une arme efficace pour minimiser le mura.

En outre, ils vous indiquent la quantité de travail que chaque membre de votre équipe a et peut vous permettre de limiter la sursollicitation (muri) en déléguant des tâches selon la capacité de votre équipe.

Dernier point, mais non le moindre, vous pouvez surveiller le rythme auquel le travail progresse dans votre flux et parvenir à l’améliorer de manière efficace et continue.

Pour éliminer les interruptions, le Kanban s’appuie sur la limitation de la quantité de travail en cours en même temps. Le but est d’éviter de faire plusieurs choses à la fois, car cela représente des changements de contextes constants entre les tâches et ne peut que nuire à la productivité.

Avec l’aide du Kanban, vous pouvez gérer le flux de travail dans votre processus. Afin de garantir un processus régulier, vous devez savoir où le travail se coince et prendre des mesures pour réduire les goulots d’étranglement de votre processus. De cette manière, vous pouvez expérimenter avec les différentes étapes de votre flux de travail et poursuivre l’amélioration continue.

Dans le Lean management, l’amélioration continue est une activité de groupe. Vous devez donc veiller à ce que votre équipe comprenne l’objectif commun et pourquoi son implication dans ce processus est essentielle.

En rendant explicite les politiques du processus, vous encouragerez les membres de votre équipe à prendre davantage de responsabilités et à s’approprier leur processus.

Pour qu’un changement positif survienne, il doit y avoir un flux constant de connaissances entre vous et votre équipe.

Le tableau Kanban est en soi un excellent générateur de boucle de rétroaction, car il vous permet de voir qui fait quoi à tout moment.

Conjointement avec la pratique largement adoptée d’organiser des réunions quotidiennes au sein des équipes, vous pouvez continuellement améliorer le partage des informations entre les individus.

La marche Genba et le projet A3 sont d’autres techniques de l’arsenal de l’amélioration continue. Le projet A3 est une approche structurée qui vous aide à résoudre des problèmes, tandis que la marche Gemba vous encourage à vous rendre là où s’effectue vraiment le travail. Ils sont tous les deux utiles et peuvent vous aider à découvrir les parties problématiques de votre flux de travail.

Conclusion

Le Kaizen est une quête incessante de la perfection, mais vous commencerez à ressentir les effets de l’amélioration continue sur votre entreprise une fois que toute votre équipe l’appliquera à la lettre.

le Kanban et d’autres outils d’amélioration continue peuvent vous aider de bien des façons, car votre équipe obtiendra de nombreuses connaissances sur l’amélioration des processus et la gestion du flux de travail. Ainsi, chaque individu bénéficiera d’une meilleure compréhension de la façon dont votre processus fonctionne et sur comment il peut être amélioré.

Businessmap est le logiciel le plus flexible

pour aligner le travail sur les objectifs de l'entreprise.